Gehäusetechnik LTP – Fertigungsverfahren

Kundenspezifische Kunststoffgehäuse ohne Werkzeugkosten

Kundenspezifische Kunststoffgehäuse waren lange Zeit nur für Kunden mit großen Stückzahlen und standardisierten Kunststoffgehäusen interessant, da zur Erstellung dieser Gehäuse teure Werkzeuge benötigt werden. Kunden mit speziellen Vorstellungen und kleineren Kundenkreisen mussten somit meist auf Blechgehäuse oder Standardgehäuse zurückgreifen, welche dann aufwändig nachgearbeitet wurden.

Unser langjähriger Partner LTP – La Tolerie Plastique – hat sich diesem Problem angenommen und schon vor fast 40 Jahren ein Fertigungsverfahren entwickelt, bei dem wir gänzlich auf Spritzgusswerkzeuge und die damit verbundenen Kosten verzichten können. Mit dieser Technologie können Änderungen jederzeit kostengünstig eingearbeitet werden.

Unser einzigartiges Verfahren garantiert hohe Flexibilität und schnelle Reaktionszeiten.

Kunststoffgehäuse nach Ihren Wünschen

LTP La Tolerie Plastique –

kundenspezifische Kunststoffgehäuse ohne Werkzeugkosten

Gerade wenn Sie denken, dass kundenspezifische Kunststoffgehäuse bei kleineren und mittleren Serien zu teuer sind und Sie vor hohen Werkzeugkosten zurückschrecken, sind Sie bei uns richtig.

Müssen Kunststoffgehäuse hohe Werkzeugkosten voraussetzen?

Die Firma LTP hat fast 40 Jahren ein Verfahren zur Herstellung von Kunststoffgehäusen entwickelt, bei dem man komplett auf die Verwendung von Formwerkzeugen verzichten kann.

Durch diese Technologie können professionelle, kundenspezifische Kunststoffgehäuse ohne anfallende Werkzeugkosten hergestellt werden. Ihren Form-Vorstellungen sind wenig Grenzen gesetzt.

Spart man sich Zeit bei der Erstellung von Kunststoffgehäusen in dieser Technologie?

Während bei der Erstellung von Kunststoffgehäusen im Spritzguss- oder Tiefziehverfahren zunächst die Werkzeuge erstellt werden müssen, können Sie bei uns Ihre ersten Prototypen bereits in den Händen halten.

Ein erheblicher Vorteil für Sie als Kunde: kurze Reaktionszeiten bei Änderungswünschen.

Selbst zwischen Ihren Liefereinteilungen sind Änderungen kein Problem.

Ohne große Mehrkosten fließen Ihre Wünsche in den Fertigungsprozess ein, so dass bereits die nächste Lieferung dem aktuellen Stand entspricht.

Dies ist speziell bei der Herstellung von Kunststoffgehäusen für flexible und innovative Märkte ein entscheidender Vorteil.

Große Stückzahlen bei der Fertigung von Kunststoffgehäusen?

Der Gedanke, dass man nur bei großen Stückzahlen ein Gehäuse kostengünstig fertigen kann, ist nun passé.

Unsere werkzeuglose Technologie eignet sich speziell für kleinere bis mittlere Stückzahlen.

Bei der herkömmlichen Erstellung im Spritzguss bzw. Tiefziehen wird der Preis der Werkzeuge erst bei hohen Abnahmemengen amortisiert.

Wer erstellt das Design für das Kunststoffgehäuse?

Sie können uns selbstverständlich Ihre Designvorschläge zukommen lassen. Wir werden diese dann umgehend auf Machbarkeit prüfen, um Ihnen ein Angebot erstellen zu können.

Ein anderer Weg, ein formschönes Kunststoffgehäuse zu erhalten, wäre unsere spezielle DEP Lösung.

DEP steht für „Design – Entwicklung – Prototype“.

Ihre Vorstellungen, das Anwendungsgebiet und die Vorgaben für das Innenleben Ihres Projektes besprechen wir zusammen.

Unser Designer-Team erstellt Ihnen daraufhin eine 3D Studie zu Ihrem Kunststoffgehäuse.

Hier können wir kurzfristig Änderungen und Anmerkungen einarbeiten.

Nach Freigabe des Designs starten wir mit der Fertigung, sodass Sie bereits nach wenigen Wochen den Prototypen in Serienreife erhalten.

Fertigungsverfahren

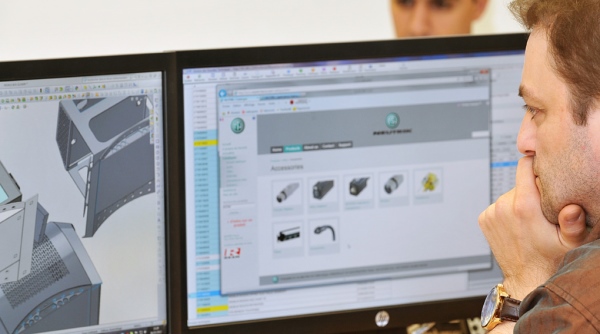

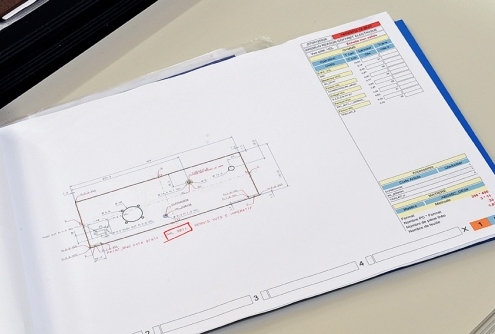

In unserer Konstruktion wird Ihre Anfrage auf unsere Fertigungstechnologie umgearbeitet.

Wir arbeiten mit SolidWorks. Die Freigabe-Zeichnungen erhalten Sie im Step-Format.

Während der Konstruktion achten wir auf mögliche Vereinfachungen, um die späteren Gehäusepreise und Ihren Montageaufwand gering zu halten.

Folgend ein paar Einblicke in den üblichen Fertigungsablauf:

Kurze Entwicklungs- und Fertigungszeiten sind realisierbar, da wir ohne aufwendiges Werkzeug fertigen.

In unserer hochmodernen Fertigungsanlage beginnt alles mit einer präzisen Konstruktion, die die Grundlage für jedes Produkt legt. Unsere erfahrenen Ingenieure erstellen detaillierte Fertigungsunterlagen, die den Weg durch unsere Produktionslinie weisen. Das Ausgangsmaterial wird sorgfältig ausgewählt, bevor es auf unsere CNC-Fräsmaschine trifft, wo es präzise bearbeitet wird.

Nach jedem Arbeitsschritt erfolgt eine gründliche Qualitätskontrolle, um sicherzustellen, dass unsere hohen Standards erfüllt werden. Für komplexe Formen wie Biegen, Umkanten und Walzen setzen wir spezialisierte Maschinen ein, um das gewünschte Ergebnis zu erzielen. Hier kommt Ihr Gehäuse in Form, mit jeder Kurve und Kante perfekt geformt.

Die Montage der Einzelteile erfolgt mit äußerster Sorgfalt, um sicherzustellen, dass jedes Detail passt und funktioniert. Nach der Montage folgt die Lackierung, wo unsere Produkte ihre endgültige Oberfläche erhalten. Bevor ein Produkt unser Werk verlässt, durchläuft es eine gründliche Endkontrolle, um sicherzustellen, dass es unseren Qualitätsstandards entspricht.

Schließlich wird jedes fertige Produkt für den Versand vorbereitet, wo es seine Reise zu Ihnen antritt. Von der Fertigung bis zum Versand steht Qualität bei uns an erster Stelle.